在洗砂行業中,泥漿成分有多樣化:如山砂、尾礦料、河卵石、渣土、黏土等。根據每個洗砂場的砂石特點、水質以及含泥量的不同,所采用的泥漿處理設備的選型不同,比如常見的是采用沉淀設備、高壓壓濾機、污泥隔膜壓濾機等。除此之外,其實所采用的處理泥漿的方式也有所不同。接下來,我們就來具體看一下金凱地過濾設備多種工藝設計適合不同工況條件。

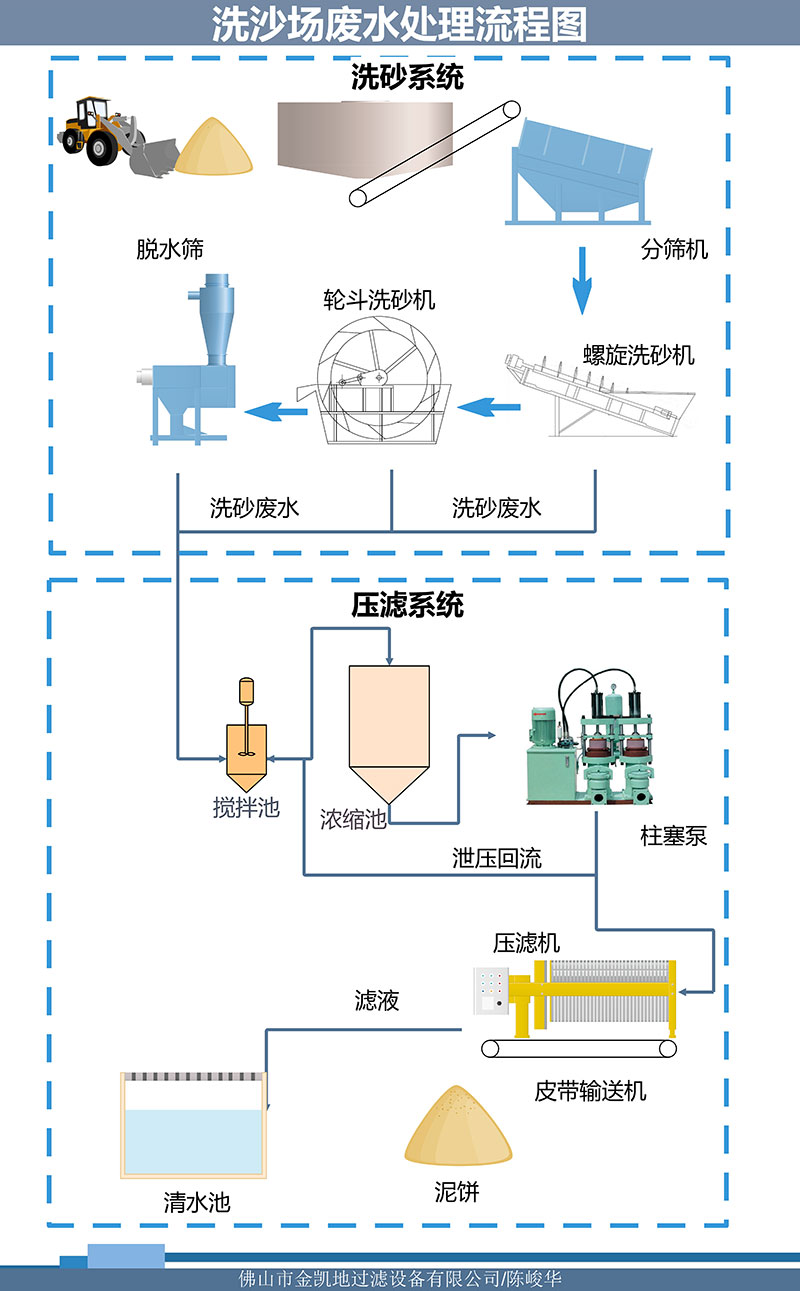

1、洗砂工藝

經過篩分后的細砂和泥漿,根據情況可采用螺旋洗砂機、輪式洗砂機、脫水篩、細砂回收一體機等靈活搭配、保證成品砂的含泥量優于市場需求。泥漿先經過沉砂池沉淀(避免少量細砂進入下個環節),然后自流進入泥漿緩沖池。

2、濃縮工藝

緩沖池的泥漿,通過提升泵輸送到濃縮澄清罐,采用液位計控制提升泵自動啟停(選配,可減少人工失誤),并與加藥泵連鎖控制(選配,可節省藥劑使用量)。通過加入少量絮凝劑加速泥漿沉淀(濃縮罐與加藥量成反比),使上清液回流至清水池并循環利用,實現污水零排放。罐體底部高濃度泥漿通過(壓濾機專用泵)輸送到壓濾機進行脫水,實現濾餅固化。

3、脫水工藝

高壓壓濾機專用泵采用變頻或軟啟動控制,與壓力變送器連鎖及自動控制啟停;(可選)進入高壓壓濾機(或隔膜壓濾機)進行脫水,濾餅成型好,容易脫落,可采用快開式卸料(卸料效率提高一倍)。高壓壓濾機放置在二樓平臺,脫水后的濾餅掉落至皮帶輸送機或地面用裝載機轉運,可作為土地回填或制磚等用料。

洗砂場使用高壓壓濾機的優勢

1、專業的針對性設計,整合了洗砂制砂和廢水處理全流程,可配置集中控制系統,實現智能化,可視化,自動化,對所有設備和生產流程實時監控和操作,減少了人工成本、管理成本,提升了生產效率和生產質量。

2、廢水零排放,清水循環回用,符合環保要求,濾出水濁度約為10-20NTU;顆粒截留粒度0.5微米以上;

3、污泥減量最大化,1噸廢水回收140公斤廢渣,固體回收率高達99%以上,可在陶瓷原料,制磚,路基等方面進行資源化利用。

4、運行成本低,采用高壓快速壓榨技術,縮短生產周期,一般泥質無需添加藥劑(特殊泥質加藥調質),降低了生產成本,也解決了一般工藝中由于添加PAM造成的回用水粘度增加,洗砂效率低的問題,同時能耗降低40%,成本降低50%;

5、高干度,高產能,廢渣可壓榨至含水率30%以下,低至15%,比普通廂式壓濾機低10個點,比帶式壓濾機低15個點,配置金凱地兩臺XMYD1500-130PC-400高壓壓濾機可滿足1000m3/d洗砂生產線的廢渣脫水需求。